Entrer en contact

Merci de nous avoir contactés ! Veuillez nous en telplus sur vos besoins ; notre équipe d’experts vous répondra dans les 24 heures.

Entrer en contact

Merci de nous avoir contactés ! Veuillez nous en telplus sur vos besoins ; notre équipe d’experts vous répondra dans les 24 heures.

Abstrait: Cet article présente principalement le mécanisme de combustion, les caractéristiques de fissuration thermique, les types et les mécanismes d'action des retardateurs de flamme dans les textiles ignifuges, ainsi que les méthodes de production et de contrôle des fibres et tissus ignifuges. Il aborde divers aspects, des principes de l'ignifugation aux procédés de fabrication, en passant par les normes de contrôle, et se projette sur les perspectives d'avenir des textiles ignifuges, notamment la recherche et le développement de retardateurs de flamme à faible toxicité et à faible dégagement de fumée, ainsi que de tissus ignifuges multifonctionnels. L'article recense également les normes et réglementations en vigueur dans différents pays et régions, ainsi que les produits et technologies ignifuges développés par la société BEGOODTEX.

Tout au long de l'histoire, le feu a joué un rôle déterminant dans le progrès humain et le développement technologique ; cependant, il représente également une menace majeure du fait des incendies eux-mêmes. L'Association européenne des retardateurs de flamme (FERA) rapporte que plus de 5 000 personnes perdent la vie chaque année dans des incendies en Europe, avec des répercussions socio-économiques considérables. L'Allemagne subit des pertes s'élevant jusqu'à 6,5 milliards de marks en raison des incendies, tandis que l'impact économique de ces derniers, au sein de l'Union européenne, représente 1 % du PIB régional. En Chine, on recense en moyenne chaque année entre 30 000 et 40 000 incendies, entraînant entre 2 000 et 3 000 décès et des pertes économiques comprises entre 200 et 300 millions de yuans, un chiffre en constante augmentation.

La technologie ignifuge a vu le jour dans les années 1930, initialement avec des traitements non permanents, avant de passer à l'utilisation de matériaux ignifuges plus durables, comme ceux utilisés dans les tentes militaires pendant la Seconde Guerre mondiale. Dans les années 1960, des pays comme l'Europe, les États-Unis et le Japon ont chacun élaboré des normes de protection contre les flammes pour les textiles, imposant l'utilisation de matériaux ignifuges dans certains lieux et pour certains produits.

L'ignifugation désigne la propriété d'un matériau à ralentir ou à empêcher la combustion ; cette propriété peut être intrinsèque ou acquise par un traitement ultérieur. Le mécanisme d'action des textiles ignifuges consiste à prévenir les réactions en chaîne lors de la combustion, notamment par l'absorption de chaleur, la modification du mode de dégradation thermique et la réduction de la production de gaz combustibles, afin d'obtenir des propriétés ignifuges.

Des études ont démontré que les tissus ignifuges améliorent considérablement la sécurité. Par exemple, comparés aux tissus non traités, ils permettent de multiplier par 10 à 15 le temps d'évacuation, de réduire la chaleur et les gaz toxiques dégagés lors de la combustion et d'éviter la formation d'une fumée épaisse.

Actuellement, dans le secteur textile, les tests d'ignifugation font appel à des méthodes reconnues internationalement par différents pays, telles que la norme BS au Royaume-Uni, la norme D1N en Allemagne, la norme GCSB au Canada, la norme FS aux États-Unis, la norme J1S au Japon, la norme ANF en France, la norme S1S en Suède, la norme GB en Chine et les normes internationales de l'ISO. Aux États-Unis, différents secteurs et institutions, notamment dans des métropoles ou des États comme New York et la Californie, ainsi que des ministères comme le Département du Commerce (DOCFF), le Département des Transports (DOT) et les forces armées, appliquent leurs propres normes et méthodologies de test. Ces normes sont suivies par divers organismes et associations, tels que la National Fire Protection Association (NFPA), l'Association of Textile Chemists and Dyers (AATCC) et la Society for Testing and Materials (ASTM).

Depuis 1953, les États-Unis ont promulgué la loi sur les tissus inflammables (FFAP) qui impose aux textiles de respecter des exigences techniques en matière d'inflammabilité. Parmi les normes associées, on peut citer :

Le Canada a adopté le Règlement sur les produits dangereux et les règlements connexes (comme les vêtements de nuit pour enfants, les tapis, les tentes, etc.), mis en œuvre par Santé Canada afin de garantir que tous les textiles répondent aux exigences en matière de retardateurs de flamme. Voici quelques exemples de normes connexes :

Le Japon n'impose pas d'exigences spécifiques en matière de résistance au feu pour les vêtements, mais a établi des normes pour les tapis et les rideaux dans les bâtiments. Ces normes exigent que les textiles utilisés dans certains endroits répondent aux performances de résistance au feu prescrites et portent des étiquettes de prévention des incendies. Par exemple, la norme JIS L 1091 s'applique aux textiles de maison (rideaux, draps).

Chaque État australien possède sa propre réglementation technique. L'Australie-Occidentale a promulgué la loi de 1987 sur le commerce équitable et les normes de 1988 relatives aux vêtements de soirée pour enfants ; la Tasmanie applique la loi de 1973 sur les vêtements inflammables et le règlement de 2002 sur les vêtements inflammables ; la Nouvelle-Galles du Sud a adopté le règlement de 2002 sur le commerce équitable (exigences générales). Ces réglementations stipulent que les méthodes de résistance au feu et d'essai des vêtements de soirée pour enfants (tels que les pyjamas, les peignoirs, etc.) numérotés de 00 à 14 doivent être conformes à la norme AS/NZS 1249.

Le Royaume-Uni dispose d'une réglementation relative à la sécurité des vêtements de soirée ignifuges. En 1985, le Règlement sur la sécurité des vêtements de soirée (Evening Wear (Safety Regulations)) a remplacé le Règlement sur la sécurité des vêtements de nuit pour femmes (Women's Sleepwear (Safety Regulations)). En 1987, des amendements ont étendu ce règlement à tous les types de vêtements de soirée. Conformément à ce règlement, les vêtements de soirée pour enfants de 3 mois à 13 ans doivent être conformes à la norme BS5722 et comporter une étiquette permanente indiquant leur conformité à la norme de combustion. Les vêtements de soirée traités avec des produits chimiques ignifuges doivent être accompagnés d'étiquettes mentionnant les instructions de lavage et les détergents spécifiques à utiliser, conformément aux directives de la norme BS5651, avant tout test ou évaluation de leurs propriétés. Liste partielle des normes :

La combustion des tissus est influencée par leur type, leur structure et leur composition. On peut les classer en différentes catégories : ininflammables, résistants au feu, ignifuges, inflammables et combustibles. Le processus de combustion requiert trois éléments : une source de chaleur, de l’oxygène et des matières inflammables. Les tissus s’enflamment sous l’effet de la chaleur. Lorsque la température de la source de chaleur atteint un certain niveau, les fibres commencent à se décomposer et libèrent des gaz inflammables qui, au contact de l’oxygène, s’enflamment. La combustion des tissus comprend plusieurs étapes : le matériau se réchauffe d’abord avant de fondre et de se fissurer pour se décomposer, puis finalement s’enflammer par oxydation.

| Types de fibres | Nom de la fibre | Près de la flamme | Dans les flammes | Laissez la flamme | Forme résiduelle |

| Fibre de cellulose | Fibre de pulpe de bambou | Ne fond pas et ne rétrécit pas | Brûler rapidement | Continuez à brûler | Une petite quantité de gris foncé doux |

| Fibre de bambou | Ne fond pas et ne rétrécit pas | Brûler rapidement | Continuez à brûler | Une petite quantité de gris clair | |

| Adhésif | Ne fond pas et ne rétrécit pas | Brûler rapidement | Continuez à brûler | Une petite quantité de gris blanchâtre doux | |

| Coton et kapok | Ne fond pas et ne rétrécit pas | Brûler rapidement | Continuez à brûler | Une petite quantité de gris-noir doux | |

| Lin | Ne fond pas et ne rétrécit pas | Brûler rapidement | Continuez à brûler | Une petite quantité de bande de soie gris-blanc gris | |

| Fibres protéiques | Fibres de protéines de soja | Contracter | Il y a de la fumée noire qui se dégage de la combustion. | Continuez à brûler | Noir et gris croustillant, avec quelques morceaux durs |

| Fibres protéiques du lait | Fondre et boucler | Boucler, fondre, brûler | Brûlant, parfois autodestructeur | Noir, pratiquement croustillant, | |

| Fibre de cordon de coquillage | Ne fond pas et ne rétrécit pas | Brûler rapidement, ne pas faire fondre et conserver le paquet circulaire d'origine. | Continuez à brûler | Noir et gris, fragile | |

| Laine, soie | Contraction ou enroulement | Brûler progressivement | Difficile à brûler | Gris noir croustillant | |

| Fibre synthétique | Fibre de polyester | Contraction, fusion | Faire fondre d'abord, puis brûler | Il y a beaucoup de fumée noire et du liquide en fusion qui dégouline | Balle dure, vitreuse et brun foncé |

| Les gouttes de fonte sont brun foncé. | |||||

| Fibre de polyamide | Contraction, fusion | Faire fondre d'abord, puis brûler | Il y a des coulures de fonte, et ces coulures sont brunes. | Balle dure, vitreuse et brun foncé | |

| Fibres acryliques | Contraction, micro-fusion, brûlure | Combustion par fusion | On aperçoit de petites étincelles incandescentes. | Morceaux durs, noirs et croustillants | |

| Fibre d'alcool polyvinylique | Contraction, fusion | Brûlant | Continuez à brûler | Morceaux durs, noirs et croustillants | |

| Fibre de polypropylène | contraction lente | Combustion par fusion | Il y a des gouttes de fusion, et ces gouttes de fusion sont d'un blanc laiteux. | Boule dure jaune-brun |

La fibre de cellulose est un matériau qui se transforme sous l'effet de la chaleur, libérant des résidus solides, des liquides et des gaz combustibles. La manière dont la fibre se décompose sous l'effet de la chaleur détermine si elle continue à brûler ou non. La combustion de la cellulose se déroule selon deux modalités : avec flammes et sans flammes (combustion lente).

Le processus de défaillance peut être divisé en trois étapes :

1. La dégradation initiale se produit à des températures inférieures à 370 °C

2. La principale défaillance se produit entre 370 ℃ et 430 ℃

3. La phase finale de dégradation se produit au-dessus de 430 °C

Lors de la phase de craquage (à des températures supérieures à 430 °C), les performances de combustion sont déterminées par les produits de craquage. Les résultats de la recherche indiquent que la réduction de la production d'éléments inflammables permet de diminuer efficacement les risques de combustion. Par exemple, lors de la pyrolyse des fibres de coton,tel28 substances inflammables sont générées ; en revanche, avec des fibres de coton traitées avec un retardateur de flamme, les types et les quantités de produits de pyrolyse sont considérablement réduits.

La combustion des fibres de polyester est similaire à celle d'autres polymères synthétiques. Exposées à la chaleur, ces fibres se décomposent et libèrent des gaz inflammables qui accélèrent la propagation du feu. Pour limiter la propagation de l'incendie, il est essentiel de minimiser la libération de ces gaz, de ralentir les réactions chimiques lors de la décomposition, d'absorber la chaleur dégagée par le feu ou de réduire sa durée en privant l'air d'oxygène.

Explorez plus de détails sur Comment la technologie ignifuge est appliquée aux tissus en polyester.en cliquant ici pour plus d'informations.

Certaines substances, comme le borax et l'acide borique, fondent et forment un film vitreux à la surface des fibres lorsqu'elles sont chauffées, isolant ainsi l'air et empêchant la combustion. Les phosphures peuvent favoriser la carbonisation, tandis que les bromures se décomposent en produisant des gaz incombustibles, isolant davantage l'air ou diluant les gaz combustibles, ce qui produit des effets ignifuges.

Les retardateurs de flamme réduisent la température des surfaces polymères et des zones de combustion par absorption de chaleur, déshydratation, changement de phase ou décomposition, ralentissant ainsi le processus de décomposition thermique.

Les retardateurs de flamme à base de phosphore génèrent du pyrophosphate au contact des flammes, ce qui a un fort effet déshydratant et contribue à la carbonisation des fibres. Le film carbonisé ainsi formé isole efficacement l'air et réduit le dégagement de gaz inflammables.

L'effet ignifuge de la phase condensée est obtenu en retardant ou en interrompant le processus de décomposition thermique des matériaux, et les méthodes courantes comprennent :

Le retardateur de flamme en phase gazeuse supprime les réactions de combustion en phase gazeuse en capturant et en éliminant les radicaux libres tels que H· et HO·, contrôlant ainsi efficacement le processus de combustion.

Les radicaux libres peuvent perdre leur activité au contact de particules de poussière ou des parois du récipient, réduisant ainsi la vitesse des réactions en phase gazeuse et inhibant de ce fait la combustion.

Lorsqu'elles sont chauffées, les fibres thermoplastiques fondent, ce qui réduit leur surface de contact avec l'air et peut entraîner le détachement de gouttelettes de la flamme, diminuant ainsi la vitesse de combustion. Pour optimiser la résistance au feu, différents mécanismes interagissent généralement de manière synergique afin d'améliorer les performances globales en matière de retardement de flamme.

Il existe différents types de retardateurs de flamme, principalement classés en retardateurs de flamme halogénés, retardateurs de flamme phosphatés, retardateurs de flamme inorganiques et retardateurs de flamme expansifs. Le mécanisme d'action de chaque type de retardateur de flamme est différent.

Sous l'effet de la chaleur, les retardateurs de flamme halogènes se décomposent et produisent des gaz incombustibles, le plus souvent des halogénures d'hydrogène. Ces halogénures d'hydrogène migrent à la surface du matériau, formant une couche protectrice qui isole l'oxygène de la réaction de combustion. Ils se combinent ensuite avec des radicaux libres pour former des radicaux chlore ou brome peu réactifs, ce qui ralentit encore la combustion.

Les retardateurs de flamme phosphorés agissent par déshydratation et carbonisation. À haute température, les phosphates forment des corps vitreux polyphosphatés qui enrobent le matériau et empêchent l'oxygène d'atteindre sa surface et d'alimenter la combustion. L'effet retardateur de flamme peut également être renforcé par l'association de paires d'ions avec des phosphates et des chlorures métalliques.

Les retardateurs de flamme à base d'esters de phosphate atténuent l'inflammabilité des matériaux en formant des acides phosphoriques et métaphosphoriques non volatils qui catalysent la déshydratation, ainsi qu'une couche de protection isolante en carbone.

Le trioxyde d'antimoine et les retardateurs de flamme halogènes peuvent agir ensemble pour absorber la chaleur, consommer les radicaux libres qui se forment lors de la combustion de la résine, réduire la température de surface ou le taux de dégagement de gaz inflammables lors de la phase de séparation du feu d'un côté, optimiser l'effet synergique dans une autre direction.

Le retardateur de flamme phosphore/azote génère également une couche de mousse carbonisée par expansion. Cette couche présente des propriétés d'isolation thermique, de séparation de l'oxygène et de la fumée, et d'empêchement des projections de matière fondue. La couche de carbone de la mousse, matériau poreux issu des mousses rigides de polyuréthane, isole et empêche la propagation de l'incendie, ralentissant ainsi la combustion.

Il existe essentiellement deux approches pour rendre les fibres et les textiles ignifuges : la modification des fibres elles-mêmes pour une résistance permanente au feu et l’application de finitions ignifuges en surface. Pour les fibres comme le coton, la laine et le lin, on utilise des méthodes de post-traitement, par adsorption ou liaison chimique, afin de fixer l’ignifugeant sur le tissu ou le fil et ainsi lui conférer des propriétés ignifuges. Les fibres synthétiques comme le polyester et l’acrylique peuvent intégrer des ignifugeants lors du filage, puis être modifiées par copolymérisation ou mélange pour améliorer leurs propriétés ignifuges. On peut également obtenir une résistance au feu accrue grâce à des traitements de post-traitement. Comparée aux méthodes d’application après fabrication, cette dernière est plus simple, moins coûteuse et plus rapide, ce qui en fait une option plus viable pour le lancement de nouvelles gammes de produits. Les techniques de post-traitement peuvent influencer la résistance et l’aspect des tissus, ainsi que leurs propriétés ignifuges, par rapport à la soie non traitée.

Les fibres ignifuges acquièrent leurs propriétés ignifuges par l'ajout direct d'agents ignifuges lors de leur fabrication. Les méthodes employées comprennent principalement la copolymérisation, le mélange, la copolymérisation par greffage, l'absorption d'agents ignifuges, l'halogénation de surface et les traitements de finition.

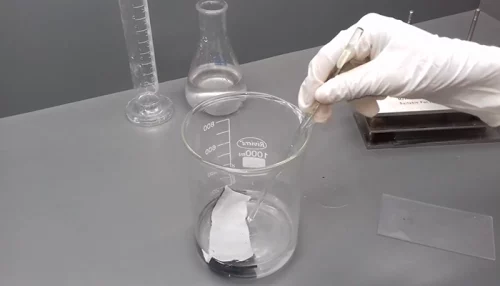

Les tissus ignifuges sont généralement fabriqués par post-traitement de leur surface, grâce à l'application de différentes méthodes de finition visant à rendre les fibres ignifuges. Parmi les méthodes courantes, on peut citer le foulardage et la cuisson, la teinture par épuisement, l'enduction, la pulvérisation, etc.

Cette technique permet de déterminer la concentration minimale d'oxygène nécessaire à l'inflammation des tissus dans un mélange d'oxygène et d'azote. Une valeur LOI élevée indique des propriétés ignifuges. Bien que cette approche soit précieuse pour la recherche, elle n'est pas couramment utilisée dans la production industrielle.

Évaluer l'efficacité des propriétés ignifuges en examinant la combustion des tissus, le temps nécessaire à leur inflammation et l'étendue des dommages causés sous des réglages de flamme particuliers. Cette approche est couramment utilisée pour tester une gamme de tissus ignifuges et est particulièrement répandue dans les normes chinoises où elle joue un rôle important.

Évaluez la résistance du tissu aux flammes en mesurant sa durée de combustion et la taille de la zone endommagée lorsqu'il est placé à un angle de 45 degrés.

Testons la résistance au feu des tissus en mesurant comment et pendant combien de temps la flamme se propage sur une surface plane.

Ces dernières années ont été marquées par des progrès notables dans le domaine des technologies ignifuges pour textiles à l'échelle mondiale. Divers organismes de recherche et entreprises travaillent sur des matériaux et des méthodes visant à améliorer la résistance au feu, tels que les mélanges-maîtres ignifuges en polypropylène et les solutions composites offrant à la fois des propriétés ignifuges et antistatiques. Le projet de recherche se concentre principalement sur le développement de fibres ignifuges haute performance et l'étude de leurs applications, notamment en ce qui concerne les fibres à haute résistance au feu et leur utilisation dans les tissus mélangés. Ces fibres présentent un indice d'oxygène compris entre 45 et 50.

Plusieurs pays ont également créé une gamme de retardateurs de flamme aux propriétés ignifuges exceptionnelles. Par exemple, BEGOODTEX a développé Aquafyreguad™, une gamme de retardateurs de flamme conçus pour différents types de fibres naturelles et synthétiques.

Les fibres ignifuges sont actuellement produites et utilisées dans des domaines limités. Il est donc nécessaire de développer des fibres ignifuges plus performantes et multifonctionnelles, notamment pour des applications spécifiques comme le secteur militaire et la lutte contre les incendies. Le rendement et le champ d'application des fibres ignifuges étant encore faibles, d'importants efforts de recherche et développement devront être menés. Les fibres ignifuges haute performance et hautement fonctionnelles, pour lesquelles des technologies spécifiques sont encore peu nombreuses, présentent un fort potentiel, notamment dans les domaines militaire et de la lutte contre les incendies.

Actuellement, la plupart des textiles ignifuges ne remplissent que leur fonction ignifuge. La société chinoise BEGOODTEX a annoncé tissus multifonctionnels ignifuges, comme : Ignifuge et antibactérien (FRANtiBact ™), Ignifuge et imperméable (FRANTiAqua ™), Ignifuge GRS (GRSFRTex ™), Ignifuge et résistant aux UV (FRANTIUV ™), Ignifuge et occultant (AntiLightFR ™), Ignifuge et antistatique (FRStaticGuard ™), Ignifuge et de qualité médicale (FRMediGuard ™).

La tendance future est au développement de retardateurs de flamme à faible toxicité, à faible émission de fumée et non polluants. Récemment, BEGOODTEX a lancé des fibres naturelles écologiques, telles que le coton 100 % ignifugé et la viscose 100 % ignifugée, respectueuses de l'environnement, biodégradables, sans formaldéhyde, sans produits chimiques, non irritantes et non allergènes.